在制氮机系统中,选择合适的空气压缩机(空压机)是确保系统高效运行的关键步骤。本文将详细介绍如何通过具体计算来选择适合的空压机,以满足制氮机系统的需求。

确定气体需求量

首先,计算制氮机系统所需的氮气产量。假设系统需要每天生产500立方米的氮气,每小时的生产时间为20小时。那么每小时的氮气需求量为:

每小时氮气需求量=500立方米/20小时=25立方米/小时

考虑到制氮机的效率(通常在85%左右),所需的空气流量可以通过以下公式计算:

空气需求量=制氮需求量/氮气效率

空气需求量=25/0.85≈29.41立方米/小时

确定操作压力

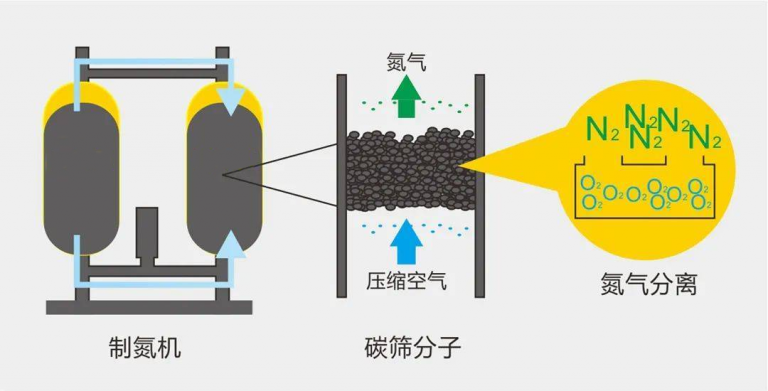

考虑分子筛的使用寿命,制氮机系统的操作压力通常在7-10公斤之间。我们以8公斤为例,这意味着空压机需要提供的压力应至少为8公斤,压降大致为1公斤左右,氮气出气压力大致在0.65公斤。

根据气体需求量和操作压力,选择适合的空压机类型。对于中小型制氮机系统,螺杆式压缩机通常是更好的选择,因其高效和稳定的气流输出。

计算能效比

选择能效比高的空压机可以显著降低运行成本。能效比(EER)表示空压机在一定能耗下产生的压缩空气量。假设市场上有两种螺杆式空压机,A型和B型,它们的能效比分别为5.5和6.0。

EER=空气输出量/功率消耗

假设A型空压机的功率消耗为5.34 kW,B型为空压机的功率消耗为4.90 kW,则:

- A型空气输出量=5.5×5.34≈29.37m³/h

- B型空气输出量=6.0×4.90≈29.40m³/h

可以看出,虽然两者的空气输出量差不多,但B型空压机的能效比更高,功率消耗更低,长期运行成本更低。

计算运营成本

初始投资成本和长期运营成本是选择空压机的重要考量因素。假设A型空压机的初始投资为50000元,B型空压机为55000元。根据能效比和运行时间计算运营成本:

假设每天运行20小时,每年的电费为1元/kWh,年度电费如下:

- A型年度电费=5.34kW×20小时/天×365天×1元/kWh≈38910元

- B型年度电费=4.90kW×20小时/天×365天×1元/kWh≈35770元

虽然B型空压机的初始投资较高,但其更高的能效比和更低的运行成本使其在长期运行中更具经济性。

在选择制氮机系统中的空压机时,通过详细的需求计算、能效比分析和成本对比,可以选择最适合的设备,确保系统的高效、稳定和经济运行。希望本文的详细计算和分析能帮助您做出更明智的决策。