深冷空分工艺用于中型到大型工厂生产氮气、氧气和氩气,适用于气态和液态产品。它是高纯度氧气和氮气生产的首选技术,对高生产率工厂来说最具成本效益。所有生产液化工业气体的工厂都采用深冷技术。其复杂性、设备尺寸和能耗取决于产品数量、纯度和输送压力。

相比纯氮生产,低温空气分离厂的复杂性和电力需求较低,同时生产两种产品则更具成本效益。液氧和液氮的生产需要额外设备,能耗是气态产品的两倍。氩气生产作为氧气副产品最具经济效益,但生产高纯度氩气会使流程更复杂。

深冷空分工艺

空气是制造氮气、氧气和氩气的主要原料。干燥空气的成分相对均匀,但环境空气可能含有高达约5%(按体积计算)的水分,以及其他气体(微量)。这些杂质在空气分离和净化系统的被去除。

用于生产工业气体的空气分离循环存在多种变体,具体设计取决于用户需求。工艺循环的变化主要基于以下因素:

- 所需的产品数量(氮气、氧气或氩气的组合)

- 所需的产品纯度

- 所需的气态产品输送压力

- 是否需要生产和储存一种或多种液态产品

所有低温空气分离工艺都由一系列相似的步骤组成。所选工艺配置和压力水平的变化,反映了所需的产品组合以及用户的优先级和评估标准。有些工艺周期旨在最大限度地降低投资成本,有些则旨在降低能源使用量或提高产品回收率,还有一些工艺周期旨在操作灵活性。

工艺步骤

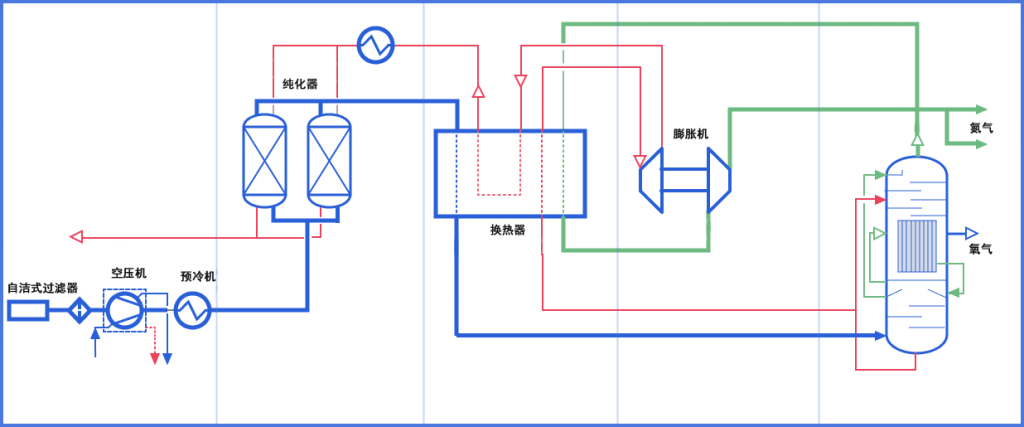

所有的深冷空分工艺都是从过滤、压缩和冷却这三步开始,后续的流程按产品或输出条件不同而有所改变。

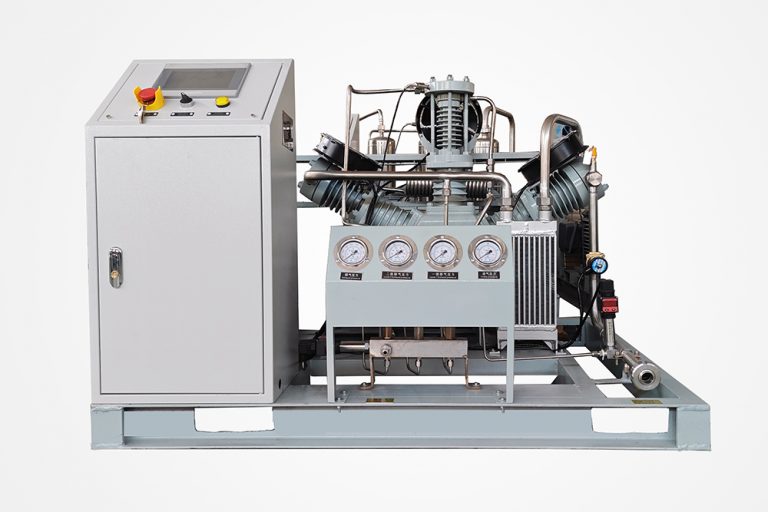

压缩系统:空气通常被压缩到5到8公斤,具体取决于工艺流程和所需的产品压力。压缩空气温度较高,需要冷却以提高后续流程的效率。

冷却系统:冷却步骤可以通过冷凝去除多余的水蒸气,降低和稳定下游系统的入口温度,提高整个空气分离过程的效率,并减少分子筛纯化器系统中的除水负荷。在产量小于20000方情况下,一般使用预冷机,否则使用冷水塔进行降温。

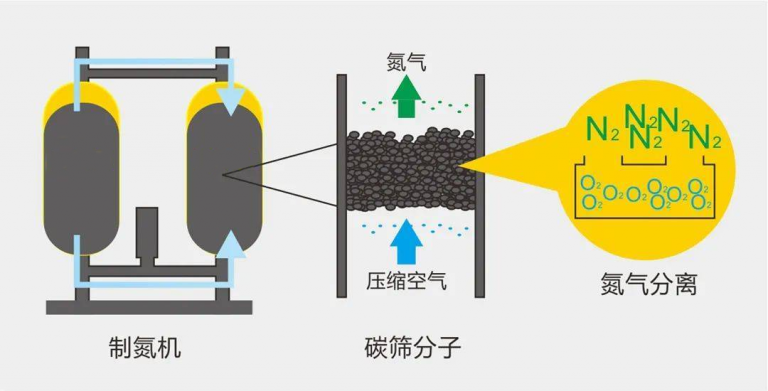

纯化系统:压缩和冷却之后,需去除空气中的杂质,特别是残留的水蒸气和二氧化碳。这些成分必须在空气进入冷箱的低温蒸馏之前被去除,否则会在极低温下冻结并沉积在工艺设备表面。现代深冷空分装置采用纯化器,在接近环境温度下将杂质吸附到分子筛表面,去除水蒸气、二氧化碳和其他可能存在的污染物(例如碳氢化合物)。吸附材料通常包含在两个相同的容器中,其中一个用于净化进入的空气,另一个则使用清洁废气进行再生。两个容器每隔几小时切换一次。

热交换器:深冷空分的下一步是使空气进料达到低温(-185℃)。这种冷却在钎焊铝热交换器中进行,通过热交换使进入的空气与低温蒸馏工艺中排出的冷产品和废气流之间进行热交换。排出的气流被加热到接近环境空气的温度,从气态产品流和废气流中回收冷量,减少制冷功耗,提高效率。低温蒸馏所需的冷量由膨胀机产生。

精馏塔:为了生产氧气,蒸馏系统使用两个串联的蒸馏塔,称为“高压塔”和“低压塔”。氮气厂可能只有一个塔,高纯度的冷箱可能有两个。氮气从每个蒸馏塔的顶部离开,氧气从底部离开。初始(高压)塔中产生的不纯氧气在第二个低压塔中进一步纯化。如果需要超纯氮,则使用上塔或低压塔来去除蒸馏第一阶段未去除的氧气。

氩气提取

氩气的沸点与氧气相似,如果仅需要氧气和氮气作为产品,氩气将与氧气产品一起存在,这会限制简单的双塔系统中氧气纯度的最大值约为97%。如果可以接受低纯度氧气(例如用于燃烧富集),氧气纯度可低至95%。然而,如果需要高纯度氧气,则必须从蒸馏系统中除去氩气。

在低压塔中氩气浓度最高的点处可去除氩气。去除的氩气在与低压塔集成的附加“侧取”粗氩蒸馏塔中进行处理。去除的不纯或粗氩气流可以排出,在现场进一步处理以去除氧气和氮气,成为纯氩气。一般来说,当每天生产至少100吨氧气时,氩气净化是最经济可行的。

纯氩气是通过多步工艺从粗氩气中生产出来的。传统方法是在“脱氧”装置中去除粗氩气中的2%到3%的氧气;这是一个多步工艺,通过在装有催化剂的容器中将氧气与氢气化学结合,然后在分子筛干燥器中去除产生的水。产生的无氧氩流在“纯氩”蒸馏塔中进一步加工,以去除残留的氮和未反应的氢。

填料塔蒸馏技术的进步创造了全低温氩气回收方案,使用非常高(但直径小)的蒸馏塔进行氩气/氧气分离。由于氧气和氩气之间的沸点差异相对较小,氩气的蒸馏需要多个蒸馏阶段。

冷箱可生产的氩气量受蒸馏系统中处理的氧气量以及影响回收率的许多变量的限制,包括以液态形式产生的氧气量和冷箱运行条件的稳定性。由于空气中自然存在的气体比例,氩气产量不能超过氧气进料速率的4.4%(按体积计算)或5.5%(按重量计算)。

从空气分离塔中流出的产品和废气流通过前端热交换器返回,气态产品通常在接近大气温度下离开冷箱。一般来说,输出压力越低,分离和净化过程的效率越高。尽管较低的压力有利于降低分离功率要求,但如果产品必须以较高的压力输出,则需要增压机(外循环),或者可以使内循环直接从冷箱以较高的输出压力供应氮气或氧气。去除增压机后,内循环工艺总体上比外循环工艺更具成本效益。

深冷空分技术通过一系列复杂的工艺步骤,成功地将空气分离为工业上必需的气体。这一技术不仅提高了生产效率,还通过其多样的应用领域,为现代工业的发展提供了重要支持。了解和掌握深冷空分技术,对推动各行各业的进步具有重要意义。