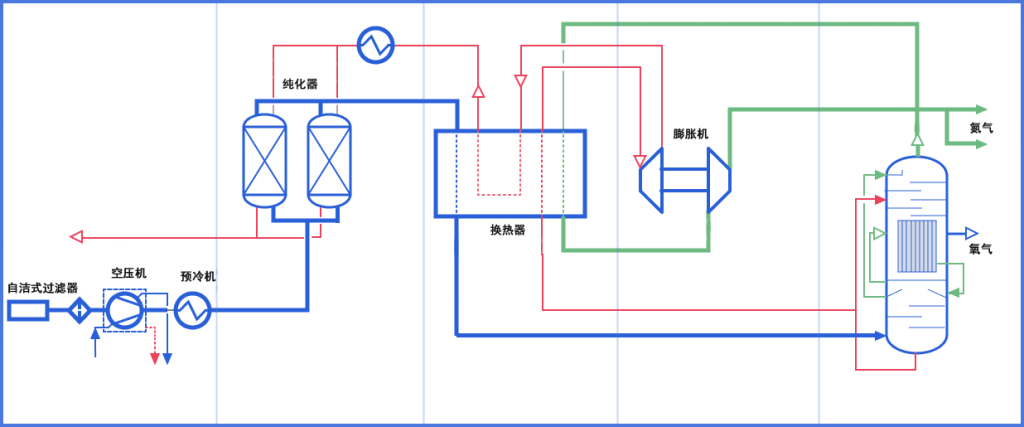

深冷空分工艺是通过在低温下,利用空气中各元素的不同液化点进行分离。这个技术广泛应用于冶金、化工、医疗等行业。下面我们来详细了解深冷空分工艺流程及其配套设备,包含自洁式过滤器、空压机、预冷机、纯化器、换热器、膨胀机、精馏塔,以及内压缩和外压缩流程区别。

工艺流程

1.自洁式过滤器:空气首先通过自洁式过滤器进行初步过滤。自洁式过滤器能够有效去除空气中的灰尘和杂质,确保后续设备的正常运行和使用寿命。

2.空压机:经过初步过滤的空气进入空压机进行压缩。空压机将空气压缩至高压状态,提高空气的密度,为后续的冷却和分离过程做好准备。

3.预冷机:压缩后的高温空气需要先在预冷机中进行预冷处理。预冷机通常利用冷水或冷冻液将空气温度降至接近环境温度,减轻后续换热器的负担。

4.纯化器:预冷后的空气进入纯化器,进一步去除空气中的水分、二氧化碳和碳氢化合物等杂质。这个步骤是为了防止这些杂质在低温下凝固,影响分离效果和设备安全。

5.换热器:纯化后的空气进入换热器,与低温产品气体进行热交换,使空气被冷却至极低的温度。换热器是深冷空分设备的核心部分,直接影响产品的能耗和分离效率。

6.膨胀机:经过换热器的高压空气进入膨胀机,通过绝热膨胀,空气温度进一步降低,部分空气液化。膨胀机不仅能有效降低空气温度,还可以回收部分能量,提高系统的整体效率。

7.精馏塔:冷却后的混合气体进入精馏塔进行精馏分离。精馏塔根据空气中氮、氧、氩等组分的不同沸点进行分离,最终得到高纯度的氧气、氮气和氩气产品。

内压缩和外压缩

内压缩是指在低温环境下直接将分离出的低压产品气体(如氧气、氮气)压缩到用户所需的高压状态。这种方式具有较高的能效,因为压缩过程在低温环境下进行,所需的压缩功率较低。内压缩工艺设备较复杂,但运行成本低,长期使用经济效益较高。

外压缩是指将分离出的低压产品气体在常温下通过常温压缩机进行压缩。外压缩设备技术成熟,操作简单,但能效相对较低,运行成本较高。常用于一些对压缩机设备可靠性要求高的场合。

通过以上步骤和设备的协同工作,深冷空分技术能够高效地将空气分离成氧气、氮气和氩气等工业气体。这些气体在现代工业中有着广泛的应用,提升了各行业的生产效率和产品质量。无论是选择内压缩还是外压缩,都需要根据具体的生产需求和经济效益进行综合考量,以实现最佳的生产效果。